Металлдын катуулугунун коду H болуп саналат. Катуулукту текшерүүнүн ар кандай ыкмаларына ылайык, салттуу көрсөтүлүштөргө Бринелл (HB), Роквелл (HRC), Викерс (HV), Либ (HL), Шор (HS) катуулугу ж.б. кирет, алардын арасында HB жана HRC кеңири колдонулат. HB кеңири колдонуу чөйрөсүнө ээ жана HRC жылуулук менен иштетүүнүн катуулугу сыяктуу жогорку беттик катуулугу бар материалдар үчүн ылайыктуу. Айырмасы, катуулукту өлчөгүчтүн оюгу башкача. Бринеллдин катуулукту өлчөгүч - шар оюгу, ал эми Роквеллдин катуулукту өлчөгүч - алмаз оюгу.

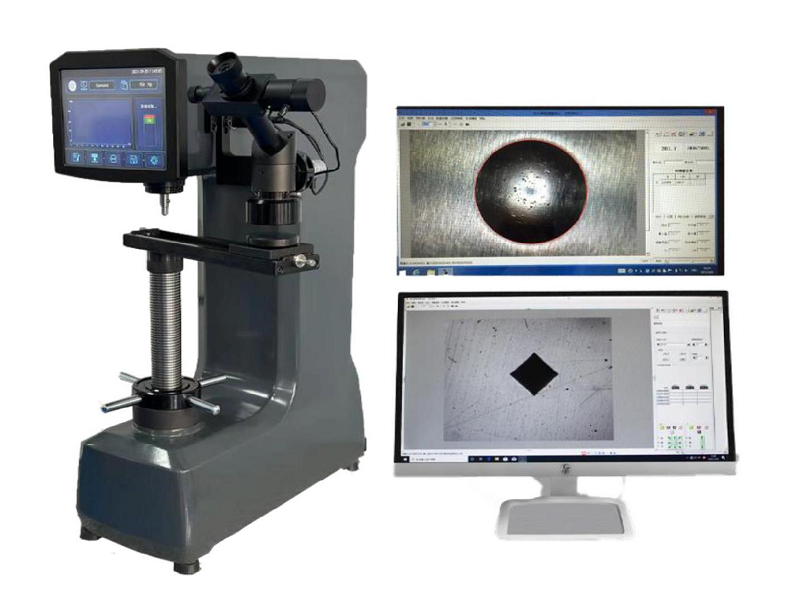

HV - микроскоптук анализ үчүн ылайыктуу. Виккерс катуулугу (HV) Материалдын бетин 120 кгдан аз жүк жана чоку бурчу 136° болгон ромб төрт бурчтуу конустун оюгу менен басыңыз. Материалдын оюк чуңкурунун бетинин аянты жүктүн маанисине, ал Виккерс катуулугунун маанисине (HV) бөлүнөт. Виккерс катуулугу HV катары көрсөтүлөт (GB/T4340-1999 караңыз) жана ал өтө жука үлгүлөрдү өлчөйт.

HL көчмө катуулук өлчөгүч өлчөө үчүн ыңгайлуу. Ал сокку шарынын башын колдонуп, катуулук бетине тийип, секирүүнү пайда кылат. Катуулук үлгүнүн бетинен 1 мм аралыкта соккунун кайра секирүү ылдамдыгынын сокку ылдамдыгына болгон катышы менен эсептелет. Формула төмөнкүдөй: Либдин катуулук HL=1000 × VB (кайра секирүү ылдамдыгы)/VA (сокку ылдамдыгы).

Либдин көчмө катуулук өлчөгүчтөрүн Либди (HL) өлчөгөндөн кийин Бринелл (HB), Роквелл (HRC), Викерс (HV), Шор (HS) катуулуктарына айландырса болот. Же болбосо, Бринелл (HB), Роквелл (HRC), Викерс (HV), Либ (HL), Шор (HS) менен катуулуктун маанисин түздөн-түз өлчөө үчүн Либ принцибин колдонуңуз.

HB - Бринеллдин катуулугу:

Бринеллдин катуулук (HB) ыкмасы, адатта, материал жумшак болгондо, мисалы, түстүү эмес металлдар, жылуулук менен иштетүүдөн мурун же күйгүзгөндөн кийин болот сыяктуу учурларда колдонулат. Роквеллдин катуулук (HRC) ыкмасы, адатта, жылуулук менен иштетүүдөн кийинки катуулук сыяктуу жогорку катуулуктагы материалдар үчүн колдонулат.

Бринеллдин катуулук (HB) - бул белгилүү бир өлчөмдөгү сыноо жүгү. Белгилүү бир диаметрдеги катууланган болот шар же карбид шары сыноо үчүн металл бетине басылат. Сыноо жүгү белгилүү бир убакытка чейин сакталат, андан кийин сыноо үчүн беттеги оюктун диаметрин өлчөө үчүн жүк алынып салынат. Бринеллдин катуулук мааниси - бул жүктү оюктун тоголок бетинин аянтына бөлүү менен алынган бөлүндү. Адатта, белгилүү бир өлчөмдөгү (адатта диаметри 10 мм) катууланган болот шар материалдын бетине белгилүү бир жүк (адатта 3000 кг) менен басылып, белгилүү бир убакытка чейин сакталат. Жүк алынып салынгандан кийин, жүктүн оюк аянтына болгон катышы Бринеллдин катуулук мааниси (HB) болуп саналат, ал эми бирдик килограммдык күч/мм2 (Н/мм2) болуп саналат.

Роквеллдин катуулук индекси оюктун пластикалык деформация тереңдигине негизделген катуулуктун маанисин аныктайт. Катуулук бирдиги катары 0,002 мм колдонулат. HB>450 болгондо же үлгү өтө кичинекей болгондо, Бринеллдин катуулук тестин колдонууга болбойт жана анын ордуна Роквеллдин катуулук өлчөө ыкмасы колдонулат. Ал белгилүү бир жүк астында сыналып жаткан материалдын бетине басуу үчүн чоку бурчу 120° болгон алмаз конусун же диаметри 1,59 же 3,18 мм болгон болот шарды колдонот, ал эми материалдын катуулук оюктун тереңдигинен эсептелет. Сыноо материалынын катуулук индексине ылайык, ал үч башка шкала менен көрсөтүлөт:

HRA: Бул өтө жогорку катуулуктагы материалдар (мисалы, цементтелген карбид ж.б.) үчүн колдонулган 60 кг жүктү жана алмаз конус оюгун колдонуу менен алынган катуулук.

HRB: Бул 100 кг жүктү жана диаметри 1,58 мм болгон катууланган болот шарды колдонуу менен алынган катуулук, ал төмөнкү катуулуктагы материалдар үчүн колдонулат (мисалы, күйгүзүлгөн болот, чоюн ж.б.).

HRC: Бул 150 кг жүктү жана алмаз конустун оюгун колдонуу менен алынган катуулук, ал өтө жогорку катуулуктагы материалдар үчүн колдонулат (мисалы, катууланган болот ж.б.).

Кошумча:

1.HRC Роквеллдин катуулук С шкаласын билдирет.

2.HRC жана HB өндүрүштө кеңири колдонулат.

3.HRC тиешелүү диапазону HRC 20-67, HB225-650 барабар,

Эгерде катуулук бул диапазондон жогору болсо, Роквелл катуулук А шкаласын HRA менен өлчөө керек,

Эгерде катуулук бул диапазондон төмөн болсо, Роквеллдин катуулук B шкаласын HRB колдонуңуз,

Бринеллдин катуулугунун жогорку чеги HB650, ал бул мааниден жогору болушу мүмкүн эмес.

4. Роквелл катуулук өлчөгүчүнүн С шкаласы боюнча оюгу – чоку бурчу 120 градус болгон алмаз конусу. Сыноо жүгү белгилүү бир мааниге ээ. Кытай стандарты 150 кгс. Бринелл катуулук өлчөгүчүнүн оюгу – катууланган болот шар (HBS) же карбид шары (HBW). Сыноо жүгү шардын диаметрине жараша өзгөрүп турат, 3000ден 31,25 кгска чейин.

5. Роквеллдин катуулук оюгу өтө кичинекей жана өлчөнгөн маани локалдашкан. Орточо маанини табуу үчүн бир нече чекиттерди өлчөө керек. Ал даяр продукциялар жана жука кесимдер үчүн ылайыктуу жана бузбай текшерүү катары классификацияланат. Бринеллдин катуулук оюгу чоңураак, өлчөнгөн маани так, ал даяр продукциялар жана жука кесимдер үчүн ылайыктуу эмес жана жалпысынан бузбай текшерүү катары классификацияланбайт.

6. Роквелл катуулугунун катуулук мааниси бирдиксиз аталбаган сан. (Ошондуктан, Роквелл катуулугун белгилүү бир даража деп атоо туура эмес.) Бринелл катуулугунун катуулук мааниси бирдиктерге ээ жана созулууга болгон бекемдик менен белгилүү бир болжолдуу байланышка ээ.

7. Роквеллдин катуулук көрсөткүчү циферблатта түз көрсөтүлөт же санариптик түрдө көрсөтүлөт. Аны иштетүү оңой, тез жана түшүнүктүү, ошондой эле массалык өндүрүшкө ылайыктуу. Бринеллдин катуулук көрсөткүчүн аныктоо үчүн микроскоп менен оюктун диаметрин өлчөө, андан кийин таблицаны карап чыгуу же эсептөө талап кылынат, бул иштөөнү кыйындатат.

8. Белгилүү бир шарттарда, таблицаны карап, HB жана HRC алмаштырылышы мүмкүн. Ой жүгүртүү формуласын болжол менен төмөнкүдөй жазууга болот: 1HRC≈1/10HB.

Катуулук сыноосу - механикалык касиеттерди сыноодо жөнөкөй жана оңой сыноо ыкмасы. Катуулук сыноосун айрым механикалык касиеттерди сыноонун ордуна колдонуу үчүн, өндүрүштө катуулук менен бекемдиктин ортосундагы так конвертация байланышы талап кылынат.

Металл материалдарынын ар кандай катуулук маанилеринин жана катуулук мааниси менен бекемдик маанисинин ортосунда болжолдуу тиешелүү байланыш бар экенин практика далилдеди. Катуулук мааниси баштапкы пластикалык деформацияга туруктуулук жана пластикалык деформацияга туруктуулуктун уланышы менен аныкталгандыктан, материалдын бекемдиги канчалык жогору болсо, пластикалык деформацияга туруктуулук ошончолук жогору болот жана катуулук мааниси ошончолук жогору болот.

Жарыяланган убактысы: 2024-жылдын 16-августу